Accouplements hydrodynamiques : un guide complet sur leur utilisation et leurs applications industrielles

2025-06-04 09:20Accouplements hydrodynamiques : un guide complet sur leur utilisation et leurs applications industrielles

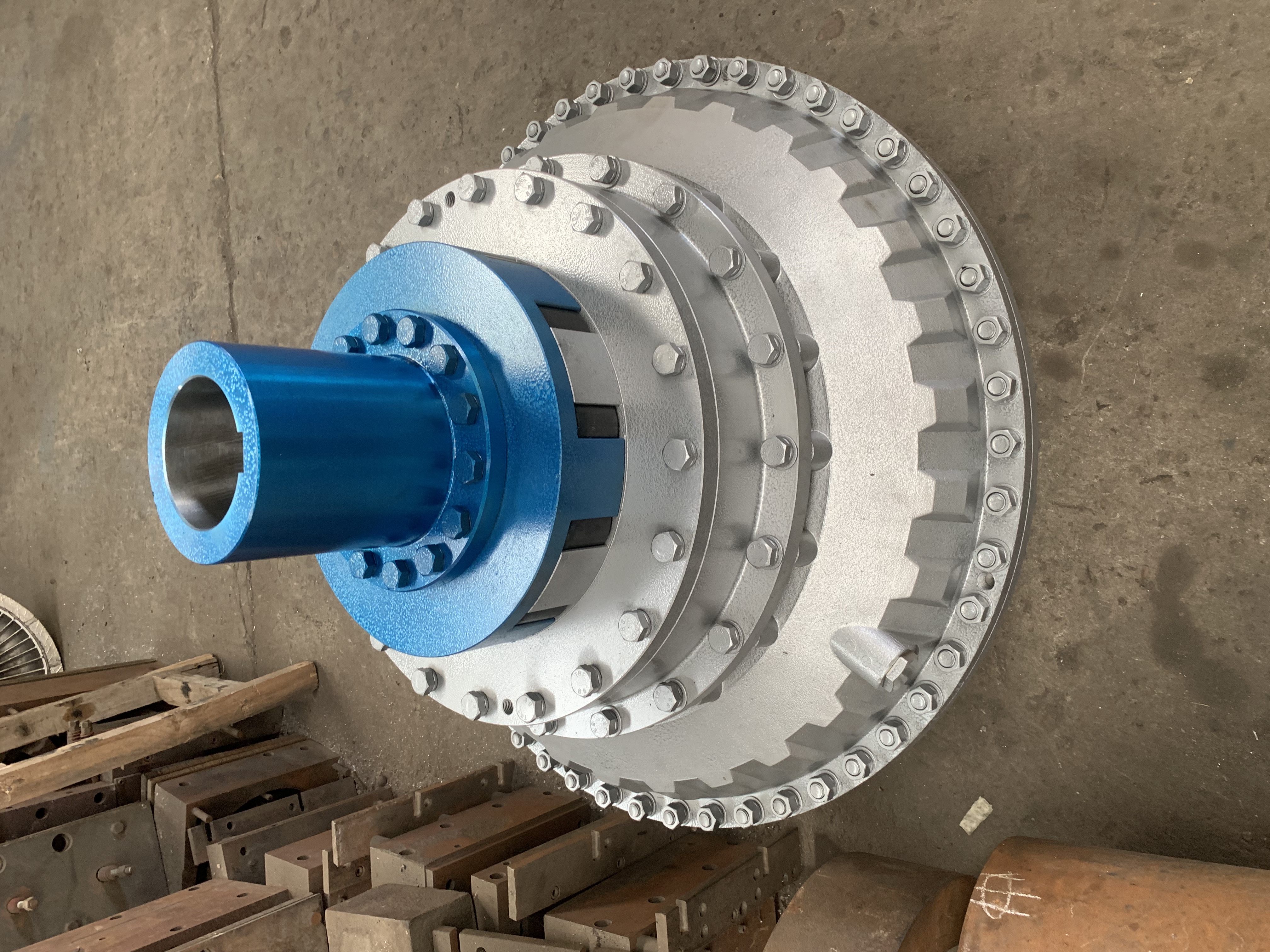

Alors que les machines industrielles continuent d'évoluer, les accouplements hydrodynamiques demeurent un élément clé des systèmes de transmission de puissance performants. Ces dispositifs, également appelés accouplements hydrauliques, font le lien entre les moteurs principaux et les équipements entraînés, offrant des avantages inégalés en matière de gestion de la charge, d'amortissement des vibrations et de protection des systèmes. Cet article explore les méthodologies essentielles à l'exploitation des accouplements hydrodynamiques dans divers secteurs, en s'appuyant sur les connaissances techniques des principaux fabricants et experts en maintenance.

I. Principes fondamentaux des couplages hydrodynamiques

Les accouplements hydrodynamiques fonctionnent selon le principe de la dynamique des fluides : ils transmettent le couple grâce à l'énergie cinétique d'un fluide de travail, généralement des solutions à base d'huile ou d'eau. Les principaux composants sont :

Roue de pompe : Connectée à l'arbre d'entrée, elle accélère le fluide.

Roue de turbine : reçoit l'énergie du fluide, entraînant l'arbre de sortie.

Coque : Scelle l'ensemble tout en permettant une dissipation thermique contrôlée.

Contrairement aux accouplements rigides, les accouplements hydrodynamiques éliminent le contact métal sur métal direct, ce qui les rend idéaux pour les applications nécessitant des démarrages en douceur et une protection contre les surcharges. Des innovations récentes, telles que les outils de démontage non destructifs développés pour les équipements miniers (selon les chiffres des leaders du secteur en 2025), ont permis de réduire de 600 % les temps d'arrêt pour maintenance, soulignant ainsi leur importance croissante dans les industries lourdes.

II. Meilleures pratiques opérationnelles

1. Procédures de sélection et de charge des fluides

La performance des accouplements hydrodynamiques dépend d’une bonne gestion des fluides :

Types de fluides :

Huiles à base minérale (par exemple, ISO VG 32) pour usage industriel général.

Fluides synthétiques pour environnements à haute température (par exemple, fonderies).

Mélanges eau-glycol dans les zones à risque d'explosion comme les mines de charbon.

Protocole de charge :

Nettoyez soigneusement le réservoir d’huile pour éviter toute contamination.

Remplir l'accouplement de 40 à 80 % de sa capacité, selon le couple requis. Un remplissage excessif augmente le couple de démarrage, mais risque de provoquer une surchauffe.

Pour les systèmes multimoteurs (par exemple, les bandes transporteuses), assurez-vous que les volumes de fluide sont identiques sur tous les accouplements afin d'équilibrer la répartition de la charge.

2. Alignement et installation

L’alignement de précision n’est pas négociable :

Maintenir le désalignement de l'arbre en dessous de 0,3 mm pour les systèmes couplés en élastomère.

Utilisez des outils d'alignement laser pour obtenir une précision ≤ 0,1 mm dans des applications critiques telles que les générateurs à turbine.

Évitez de marteler pendant l'installation ; des boulons d'extraction spécialisés préservent l'intégrité du joint.

3. Gestion du démarrage et de la charge

Augmentez progressivement la vitesse pour permettre la circulation du fluide.

Surveillez la consommation de courant pendant le démarrage du moteur ; des écarts de 5 % entre les entraînements parallèles indiquent une charge de fluide inégale.

Limiter les redémarrages consécutifs : ≤ 5 tentatives pour les conditions à vide, ≤ 3 sous charge, avec des intervalles de refroidissement de 2 minutes.

III. Stratégies de maintenance pour des performances optimales

1. Inspections de routine

Tous les jours:

Vérifiez les fuites d’huile au niveau des joints et des garnitures.

Nettoyer les surfaces extérieures pour éviter la rétention de chaleur.

Mensuel:

Vérifiez les niveaux de liquide à l’aide des ports d’inspection marqués.

Testez la viscosité et la contamination des fluides avec des analyseurs portables.

2. Cycles de révision

Remplacez les joints toutes les 3 000 heures de fonctionnement ou lorsque la fuite dépasse 5 ml/jour.

Effectuez un remplacement complet du liquide chaque année, en donnant la priorité aux systèmes dans des environnements poussiéreux.

Pour les équipements miniers, adoptez une maintenance prédictive utilisant des capteurs de vibrations pour détecter précocement le déséquilibre de la turbine.

3. Contrôle de la température

Plage de fonctionnement : -20 °C à +90 °C. Installer des refroidisseurs auxiliaires si la température ambiante dépasse 35 °C.

Ne jamais utiliser les raccords avec des températures de fluide supérieures à 110 °C, car cela dégrade les joints et réduit la rigidité diélectrique.

IV. Applications sectorielles spécifiques

1. Exploitation minière et manutention

Les accouplements hydrodynamiques dominent les entraînements de convoyeurs et de concasseurs en raison de leur capacité à :

Absorbe les chocs dus à une alimentation inégale du matériau.

Empêchez l'épuisement du moteur en cas de blocage grâce au glissement du fluide.

Étude de cas : Une mine de fer d'Australie occidentale a réduit les pannes de transmission par courroie de 42 % après avoir standardisé les accouplements hydrodynamiques avec surveillance automatisée des fluides.

2. Automobile et transport

Bien que largement remplacés par des embrayages électroniques dans les véhicules modernes, les accouplements hydrodynamiques excellent toujours dans :

Transmissions robustes pour camions miniers.

Systèmes de propulsion marine, où ils amortissent les vibrations de torsion du moteur.

3. Systèmes CVC et pompes

Refroidisseurs à eau : les accouplements isolent les vibrations du compresseur, réduisant le bruit à < 65 dB(A).

Pompes à incendie : Assurez un engagement en douceur lors des démarrages d'urgence.

V. Tendances et innovations émergentes

Le marché des couplages hydrodynamiques connaît des avancées transformatrices :

Accouplements intelligents : unités compatibles IoT transmettant des données en temps réel sur l'état des fluides et l'efficacité du couple.

Fluides écologiques : Huiles biodégradables conformes aux normes ISO 15380, réduisant les déchets dangereux de 70 %.

Fabrication additive : turbines en titane imprimées en 3D réduisant le poids de 40 % tout en conservant la résistance.

Conclusion

La maîtrise des accouplements hydrodynamiques requiert un mélange de connaissances mécaniques et de maintenance rigoureuse. En adhérant à des protocoles de charge standardisés, en mettant en œuvre une maintenance prédictive et en tirant parti des nouvelles technologies, les industries peuvent garantir des décennies de service fiable à ces dispositifs de transmission de puissance polyvalents. Face à l'évolution du secteur, la formation continue sur les avancées en matière d'accouplements hydrodynamiques reste essentielle à l'excellence opérationnelle.